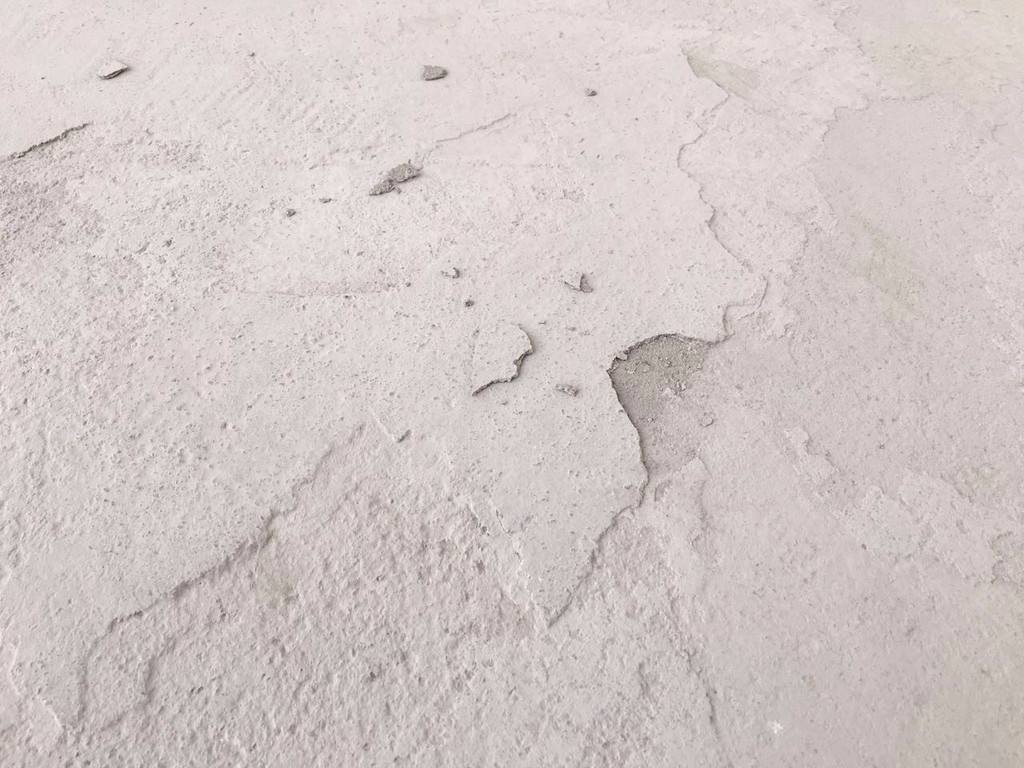

商品混凝土的出现有利于控制混凝土质量, 高质量、高效率、高速度的新型建筑生产模式对于建筑施工是一次革命。商品混凝土在房屋及道路等结构应用中, 常会发现混凝土表层的水泥基体松散, 露出砂子使得结构强度降低, 这一混凝土缺陷称为混凝土起砂。混凝土起砂不仅影响混凝土建筑的结构质量, 而且影响外观质量, 如果形成大面积起砂, 则会导致建筑工程质量大幅降低, 这是建筑施工中常见的质量纠纷问题。混凝土表面起砂通常表现为: 混凝土强度降低, 表面平整度差, 混凝土受到扰动后, 表面有松散粉末或细碎骨料脱落。随着扰动时间的增加, 表面破损较为严重, 露出石子等粗骨料, 甚至结构表面出现大范围缺损。混凝土起砂的主要原因为: 混凝土原材料选材、质量问题及配合比不合理, 混凝土施工管理不严格及后期养护出现问题等。目前, 为避免起砂产生, 从混凝土原材料的选择、质量及配合比, 到混凝土施工过程中都应严格管理, 控制施工质量。随着对起砂这一缺陷的预防和处理措施的加强, 混凝土强度及外观质量会不断得到改善。

1 工程实例

某工程在竣工后不久, 就发现楼地板及梁表面出现起砂,之后施工单位对起砂的部位进行后期砂浆抹灰处理, 但处理后较短时间内, 抹灰位置的砂浆层脱落, 露出砂子。根据这几年遇到的混凝土起砂的缺陷, 本文将从混凝土起砂的原因、起砂的处理措施及预防措施等方面对混凝土起砂这一缺陷进行探讨, 在已有的研究基础上进行总结。

2 混凝土起砂原因分析

研究表明: 起砂的主要原因是混凝土泌水, 造成混凝土表层水灰比过大, 水化较充分所致。而影响混凝土泌水的主要原因是原材料、配合比、施工与养护等因素。

2. 1 原材料原因

1) 水泥强度等级低,未使用要求的水泥强度等级,导致浇筑后的混凝土强度不达标;或者使用超过保质期的水泥,水泥超过保质期后,由于自身吸水,使水泥受潮结块,使得水泥的强度等级降低。在外力作用下, 混凝土表面出现剥落, 形成起砂。由于选择水泥品种的原因, 造成混凝土起砂,不同的水泥品种和易性差异也较大, 如在道路中应选用硅酸盐水泥, 而选用复合硅酸盐水泥进行混凝土搅拌,从而造成混凝土起砂。其原因为: 复合硅酸盐水泥中混合材掺量大大高于硅酸盐水泥,选用复合硅酸盐水泥进行混凝土配制时,在浇筑捣固过程中,粉煤灰等密度较轻的混合材易上浮到混凝土表面,使得表层混凝土强度降低, 严重时会造成混凝土表层不能正常凝结、硬化。

2) 砂等细骨料细度模数高, 粒径大, 孔隙率大。在相同水泥用量的情况下, 混凝土的密实度则相对较低, 因而强度也较低。并且砂等细骨料越粗越容易使得混凝土出现离析、泌水, 从而使得混凝土表面的强度降低,造成混凝土起砂现象。相反, 砂等细骨料越细, 需要的水泥浆体越多, 在相同的水泥用量下, 砂子等细骨料过细, 则会出现离析等现象, 使得混凝土强度降低, 形成起砂现象。

3) 砂的颗粒级配也是影响混凝土起砂的重要原因,砂的级配较差,空隙大,在水泥用量不变的情况下,空隙需要大量的水泥浆体填充,造成部分骨料未能被浆体包裹,使得混凝土强度较低,导致混凝土表面起砂。

4) 水灰比过大,水泥用量过少,表面发生泌水现象,造成砂浆或细石混凝土的强度下降,容易起砂。

5) 混凝土中外加剂掺量过量,会造成新拌混凝土大量泌水,大量自由水泌出混凝土表面,影响水泥的正常凝结硬化,造成起砂。

6) 粗、细骨料含泥量较大,严重影响水泥早期水化,使得混凝土泌水,造成起砂。其原因为:骨料中的泥土包裹水泥颗粒,水与水泥颗粒不能完全接触,延缓水泥水化。

2. 2 施工原因

1) 模板原因

用于混凝土工程的模板间接缝不严实, 在混凝土浇筑振捣后水泥浆会从模板的缝隙处漏出,使得混凝土表面的骨料缺少水泥浆包裹而形成起砂。在现场施工中发现,还有一部分起砂是由于模板上残留的砂浆等污物造成的。

2) 振捣过度

混凝土振捣是以混凝土表面平整且基本不再出现气泡, 表面出现水泥浮浆为宜。但施工人员违反施工要求将振动棒插到一个位置不动,在振捣充分后也不关闭振捣设备,造成混凝土局部过振。再者,在混凝土浇筑过程中,混凝土流动性不足,为取得好的振捣效果,施工人员往往增加振捣强度及时间。这些错误的振捣方式都有可能使混凝土出现离析,造成起砂。

3) 雨天施工

雨天进行混凝土浇筑时很难防止雨水进入模板中,雨水进入正在浇筑的混凝土中,会使得水泥浆变稀,从而造成混凝土的水灰比被动提高。或者混凝土表层的水泥尚未硬化,表面就受到雨水的冲刷,致使未硬化的混凝土表面水灰比增大或水泥浆流失,形成起砂。

4) 养护不当

浇筑后的混凝土养护时间过早,混凝土中的水分较多,从而导致混凝土水灰比变大,造成起砂。而混凝土养护时间过长,也会使得混凝土起砂。其原因为:水泥水化时,大量水化热不能及时地散发使得混凝土中的水分大量蒸发,混凝土处于缺水状态,从而减缓混凝土的硬化速度,造成混凝土强度与耐磨性都明显降低。养护不充分, 暴晒或大风等在混凝土养护中遇到的问题都会导致混凝土表面得不到充分水化, 导致强度较低, 形成起砂。

5) 冬期施工

在没有保温措施的冬季进行施工,混凝土在施工过程中容易受冻,使得表面强度降低,并且在混凝土受冻后,其体积膨胀,而在解冻后膨胀的混凝土不能恢复,使得混凝土的孔隙率变大,表面形成松散的颗粒, 大大降低了表面的强度, 经过扰动后就会起砂。

3 混凝土表面起砂处理方法

处理混凝土表面起砂的主要做法为:将起砂的位置清理到结构层,之后根据具体工程采用适宜的方法对起砂的部位进行修补加固。具体做法如下。

1) 清理

对混凝土表面起砂的区域,应先将表面的浮尘及浮浆清理干净,并且用水冲洗。然后对清理后的混凝土进行打磨,打磨到坚硬的表面为止。

2) 修补

先将打磨出来的浮尘清理干净,然后用水冲洗,等晾干后,采用一种液体水溶性的混凝土密封固化剂对起砂部位进行处理,这种硬化剂通过渗透起作用,进入混凝土中形成致密结晶体, 从而提高混凝土的强度。

4 起砂的预防方法

1) 控制原材料

选择适宜的水泥、合理的骨料级配, 原材料应干净无杂质, 选择适宜的水灰比。

2) 控制施工工艺

混凝土施工过程中应严格管理, 避免违规操作, 浇筑后的混凝土应加强养护, 确保混凝土的正常凝结固化。避免雨天施工, 广泛推广使用透水模板布, 在冬期施工应注意混凝土浇筑过程及浇筑后养护过程的保温。

5 结语

在混凝土的各个环节, 避免混凝土成型后出现起砂缺陷。严格控制原材料的选取及配制, 施工过程中严格控制施工条件、程序及要求,后期养护要按规范要求严格执行。消除混凝土起砂的原因, 提高混凝土的性能, 使结构更可靠。发生起砂的混凝土应按正确的方法进行消除缺陷, 切勿只进行简单的表面抹灰处理, 对缺陷进行掩盖。